Les différents niveaux de la planification industrielle: PIC, PDP, PDC, MRP, CBN et Ordonnancement

Appliquer un processus de planification industrielle dans la gestion de production d’une entreprise a pour avantage de la rendre compétitive et performante. Cela permet d’optimiser au maximum les ressources humaines, matérielles et contribuer à répondre aux objectifs commerciaux.

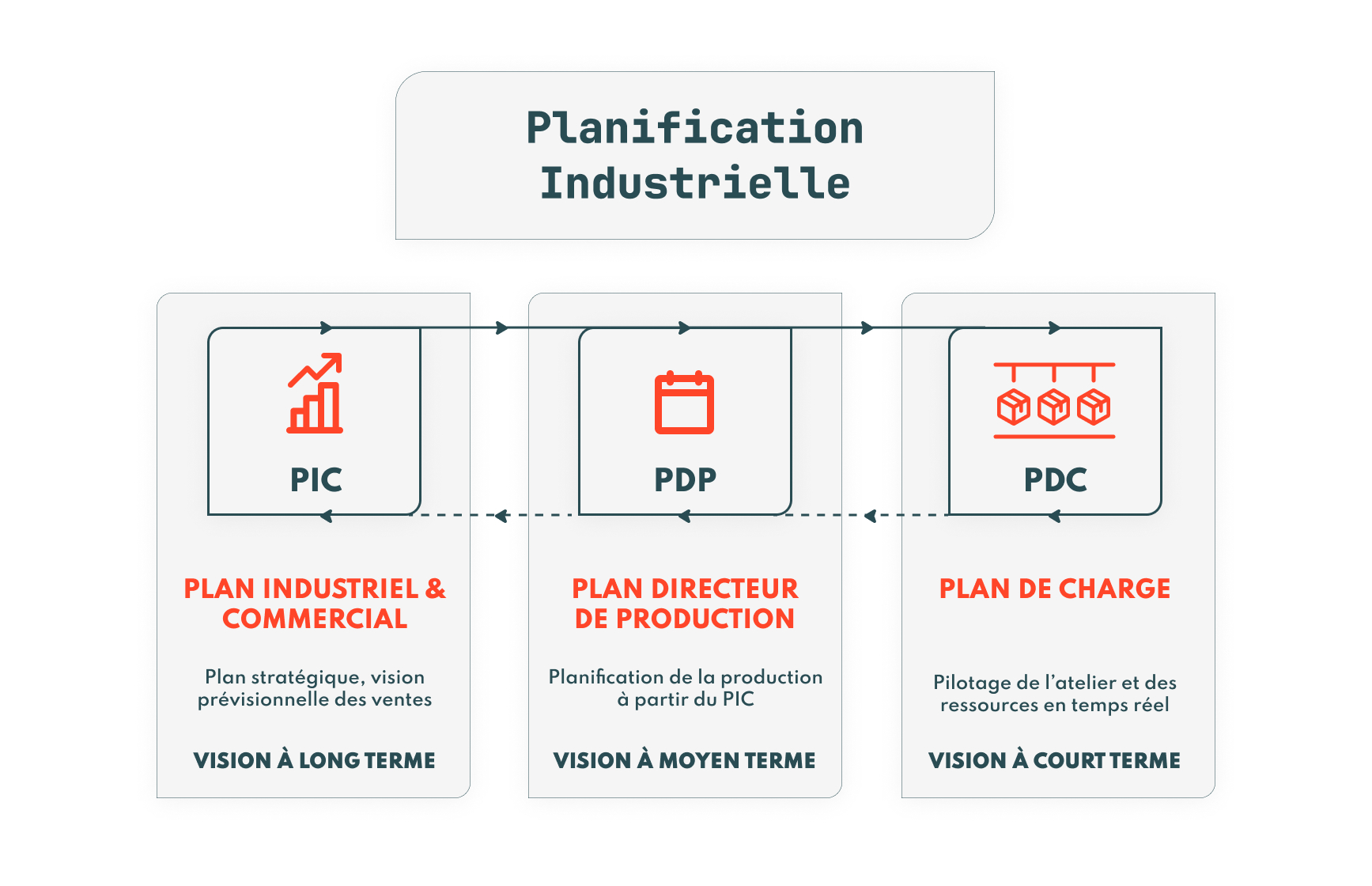

Il existe différents niveaux de planification industrielle qui se décomposent en étapes successives dans le temps. Les niveaux se situent sur une échelle de temps de long, moyen à court terme.

Les deux premières étapes planifient à moyen et long terme en prenant en comptent les prévisions des ventes et les quantités à produire. Ce sont les processus S&OP (Sales & Operations Planning) ou plus communément appelé Plan Industriel et Commercial (PIC) et Plan Directeur de Production (PDP). La troisième étape se traduit par l’élaboration à court terme d’un Plan De Charge (PDC).

Utiliser un système de planification de la production implique l’intervention de nombreux interlocuteurs en fonction des entreprises afin de déterminer les priorités et les délais de production. Du directeur général qui a une vision long terme au responsable de production ou de projet qui gère son planning au jour le jour.

Anticiper vos ventes, gérer vos stocks et optimisez votre Supply Chain grâce à la planification industrielle !

Comment fonctionne un processus de planification industrielle ? Quelles sont les différences entre le PIC, le PDP, le PDC et le CBN ou MRP ?

1. Le PIC - Plan Industriel et Commercial

1.1 Définition : qu'est-ce qu'un PIC?

Le niveau stratégique de la planification commence par le PIC (Plan Industriel et Commercial) ou S&OP (Sales & Operations) en anglais.

Ce niveau respecte les objectifs commerciaux, marketing et d’opérations. Le PIC planifie à partir des données commerciales (prévision de ventes, portefeuille des commandes, quantité à produire…) les moyens qui vont être nécessaires en production pour couvrir les objectifs à moyen et long terme.

C’est un processus indispensable au fonctionnement de la Supply Chain d’une société :

- Il permet aux dirigeants de prendre de meilleures décisions : pilotage stratégique ;

- Il donne une vision claire des objectifs à remplir à l’ensemble des services : collaboratif ;

- Il enclenche les différents niveaux de planification : c’est le socle du processus.

1.2. Comment fonctionne un PIC?

L’objectif du PIC est d’annoncer un plan réalisable et collaboratif. Il prend en compte les informations essentielles et indispensables de l’entreprise.

L’ensemble de ces données sont recueillies par les différents services de l’entreprise :

- Le commerce qui informe de la prévision des ventes ;

- Le marketing qui donne un prévisionnel des nouveaux produits ;

- La production qui indique la capacité des machines ;

- Les Ressources Humaines qui gèrent la gestion du personnel ;

- Les achats qui connaissent les achats à risque et la gestion des approvisionnements ;

- La comptabilité pour contrôler les investissements et les finances de l’entreprise.

Le PIC est généralement élaboré par la direction générale ou le responsable Supply Chain.

Il se met en place avant le PDP, il se fait généralement sur une période mensuelle (voire trimestrielle) et permet de donner une vision sur la planification :

- Des volumes à fabriquer par famille de produits ;

- Des ressources humaines et horaires prévisionnelles ;

- Des investissements nécessaires (machines, prestations, …) ;

- Des approvisionnements des matières premières et des composants.

Le processus S&OP ou PIC permet d’arbitrer de façon stratégique l’équilibre entre la charge de travail et à la capacité de production tout en respectant les objectifs financiers sur le long terme.

Toutes ces données sont ensuite dispatchées dans les différents plans d’action de l’entreprise : plan d’approvisionnement, plan d’investissement ou encore dans un plan directeur de production.

2. PDP - Plan Directeur de Production ?

2.1. Définition: Qu'est-ce qu'un PDP?

La deuxième étape de planification industrielle se fait par l’intermédiaire d’un PDP (Plan Directeur de Production) également appelé MPS (Master Production Scheduling) en anglais**.**

Il prend en compte les données du PIC et permet de préciser les ressources nécessaires à la réalisation des produits. Sur une vision à moyen et court terme, il tient également compte des données tels que la capacité de productions, le plan d’approvisionnement, les contraintes de mains d’œuvres, de stocks, etc.

Il apporte plus de précision dans les variables de production et permet de définir les priorités comme : quoi produire ? À quelle fréquence ? Quelles sont les quantités à prévoir ?

La mise à jour du PDP est généralement hebdomadaire. Le PDP sert à équilibrer les stocks et les charges ainsi qu’à suivre l’évolution des ventes réelles par rapport aux prévisions définies dans le PIC. Le Calcul des Besoins Nets (CBN) provient des données issues du PDP.

2.2. Comment fonctionne le Plan Directeur de Production

Le PDP est l’intermédiaire entre le PIC et le calcul des besoins, c’est un indicateur clé pour la production. Sa capacité première est de définir le besoin en produits réels finis ce qui permet de calculer le besoin de matières premières et de composants dans le CBN. Grâce au PIC, le PDP a les moyens de calculer l’échéancier des quantités à produire pour chaque produit fini.

Pour rappel le PDP a un fonctionnement à la semaine voire à la journée alors que le PIC s’analyse en période mensuelle ou parfois trimestrielle.

Le PDP est un indicateur dans la gestion des stocks, il prend en compte le stock réel et calcule le stock de sécurité (minimum à avoir dans l’atelier). De plus, il associe les objectifs des services avec l’évaluation du niveau du stock (Par exemple il prend en compte les contraintes comme les délais de livraison fournisseur).

Le PDP analyse les risques financiers liés :

- Au coût de stockage ;

- Au coût d’approvisionnement ;

- À la capacité de livraison.

Les données du Plan de production sont plus rationnelles et fiables que les données issues du PIC. En effet, elles ne se basent pas uniquement sur des prévisions mais sur des commandes fermes.

3. PDC - Plan de Charge

3.1. Définition : Qu'est-ce qu'un Plan de Charge

La troisième étape se traduit par l’élaboration d’un Plan de Charge (PDC) afin de s’assurer que les capacités de production sont en adéquation avec la charge de travail. Son objectif est de répartir les ressources et les compétences en fonction des besoins et des jalons du projet.

C’est en général le rôle du chef de projet d’organiser ou de réorganiser le PDC pour que son analyse soit au plus proche de la réalité.

3.2. à quoi sert un Plan de Charge ?

Le PDC rend possible le pilotage des ateliers en établissant un planning des différentes quantités à fabriquer, des dates de lancement ainsi que la gestion des livraisons.

C’est un outil utilisé pour piloter les ressources d’un projet, telles que :

- Les ressources humaines (salariés, prestataires, partenaires…) ;

- Les ressources matérielles (outils, machines, fabrication si besoin…) ;

- Les ressources temporelles (date et délais importants des projets).

Il facilite la planification et optimise l’affectation des ressources. Ce qui donne une vision synthétique des temps passés et de leur prévision. Cela permet de réduire considérablement les erreurs en évitant les délais inattendus et de faire avancer le projet plus rapidement.

Sa mise à jour est quotidienne, on est dans un processus court terme.

4. MRP ou CBN - Calcul des Besoins Nets

4.1. Définition: CBN ou MRP ?

Le niveau de planification suivant est le CBN (Calcul des Besoins Nets) ou en anglais on parle de processus MRP (Manufacturing Ressource Planning). C’est une quatrième étape qui rentre dans la gestion dite plus tactique de la planification de l’activité.

On peut définir le besoin net de la manière suivante : Besoin brut – Stock = Besoin net

4.2 Comment fonctionne un CBN ?

Cette méthode de planification des besoins répond aux questions suivantes :

- Quel produit fabriquer ?

- Combien devons-nous en fabriquer ?

- Quelles ressources disponibles pour le fabriquer ?

- Avec quel délai ?

Le Calcul des Besoins Nets évalue les besoins en matières premières et en composants en fonction des stocks disponibles qui ne permettent pas de couvrir complètement les besoins bruts. À partir des nomenclatures, des PDP (Plan Directeur de Production) ou encore des carnets de commandes, on calcule les besoins pour chaque élément, sous-ensemble, matière première à acheter ou à fabriquer.

Ces besoins se traduisent de deux façons :

- Le CBN peut faire une proposition d’Ordre d’Achat (OA) ;

- Le CBN peut faire une proposition d’Ordre de Fabrication (OF).

La planification tiendra compte des délais d’achat et de fabrication des éléments à produire.

5. Ordonnancement

Enfin, les modules de planification et d’ordonnancement offrent la possibilité de piloter l’ensemble du projet en visualisant et en organisant la gestion de la production.

Ils représentent les lancements sous forme de graphique, diagramme (ex : GANTT) ou méthode (ex : P.E.R.T). L’ordonnancement permet de comprendre l’interdépendance des actions dans le temps, d’anticiper les contraintes comme les goulots d’étranglements et enfin d’optimiser les processus et la fabrication.

C’est la dernière et ultime étape dans la planification industrielle. Grâce à elle plus d’excuse pour ne pas gagner plus de temps, plus de productivité et de répondre positivement aux objectifs commerciaux ! C’est une combinaison entre performance et fiabilité sur l’ensemble de la gestion du projet et de la Supply Chain.

À lire aussi notre article sur «Quelle est la différence entre planification et ordonnancement ? »

Pour CONCLURE

Dans l’industrie 4.0, la planification de la production et l’ordonnancement sont incontournables pour évoluer avec des plannings de production en temps réel. On vient de voir l’ensemble des niveaux de la planification avec ces différentes étapes qui permettent de calculer, simuler et proposer des scénarios en fonction des contraintes et aléas de l’entreprise. Ces plans sont adaptables suivant les besoins, ils permettent de prédire la charge et les besoins réels pour répondre à une gestion de production optimisée.

Ils existent des logiciels de production industrielle qui se synchronisent parfaitement aux logiciels ERP ou de GPAO afin d’optimiser au plus votre stratégie et gestion opérationnelle des objectifs de production de l’entreprise. Ainsi les dirigeants, responsables et opérateurs ont une vision globale et véridique du suivi du projet de sa vente à sa fabrication jusqu’à la livraison.

Pour aller plus loin découvrez notre article sur la planification en capacité finie et la planification sous contraintes !

Retrouvez nos solutions logicielles :

Auteur

-

Xavier FELTINCEO & Co-fondateur de Komugi

Xavier FELTINCEO & Co-fondateur de Komugi